Select Language

English

French

German

Italian

Spanish

Mesta vant kontrakten da Bodø kommune skulle oppgradere kum- og avløpssystemet i veiene fra Bodø flyplass. 1540 meter vei skulle få nye rør, fra Hernesveien og veiene rundt i området fra flyplassen og ned mot Bodø sentrum. Arbeidet var omfattende, med blant annet nedsetting av et 16 m langt overløp med diameter på 3 meter. I tillegg var det en innløpskonstruksjon, som gjorde at det måtte graves dypt. I etterkant skulle veien rekonstrueres og nytt dekke legges.

Prosjektet startet sommeren 2021 og ble ferdigstilt desember 2023.

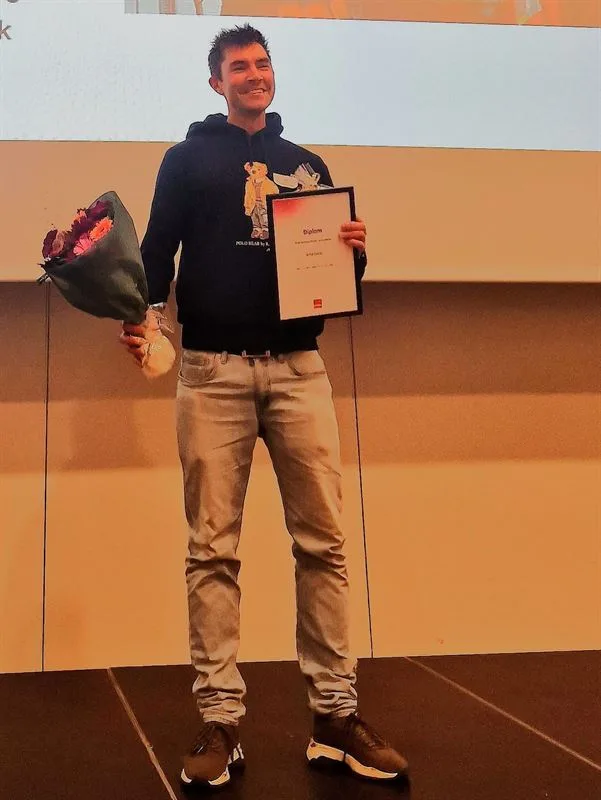

– Vi lette etter gode løsninger og så fant jeg flere husprosjekter som kunne levere brukt betong. Takket være samarbeid med Nordland Betong skapte vi en god løsning, forteller prosjektleder i Mesta, Trond Mellem. Han forteller at det har vært utrolig lærerikt å jobbe med sirkulære løsninger i praksis, og at erfaringene herfra har gitt en aha-opplevelse. Mellem mottok også en egen pris fra Mesta etter den sirkulærer innsatsen. Og han deler gjerne på erfaringene:

– Planlegging og prosjektering er særdeles viktig når masser skal gjenbrukes, sier Mellem.

Før riving ble husene kartlagt, særlig med henblikk på miljøgifter. Dette ga Mesta dokumentasjon på at dette var rene masser som kunne gjenbrukes. Deler av betongen var armert, noe som gjorde arbeidet mer omstendelig og krevende for å hente ut betongen.

Betongen fra rivingsprosjekter i Bodø hadde korte leveringsavstander til prosjektområdet og ble utmerket fyllmasse og grunnlag for rørene som skulle legges ned.

– For oss har det vært en vinn-vinn-situasjon. Gjenbruksbetongen var rimeligere enn andre fyllmasser, samtidig som vi har utnyttet noe som ellers ville blitt kastet. Dermed unngikk vi mye transport og dermed utslipp, forteller Trond Mellem.

Innsparingen på en million knytter seg til både til at gjenbruksbetongen ble om lag 100 kroner billigere per tonn, og sparte transportkostnader.

– I tillegg har vi jo unngått uttak av nye masser, sier Mellem. Han legger til at dette ikke gir direkte innsparing, men at det er viktig i et bærekraftperspektiv.

Erfaringene med gjenbruksbetong i Bodø bidrar til viktig kunnskap om sirkulære løsninger, og danner et godt grunnlag for andre, tilsvarende prosjekt.

– Vi er bare i starten av arbeidet som skal bidra til at hele bransjen blir mer sirkulær. Vi har lært mye og skal arbeide videre med gjenbruksmasser, sier leder for bærekraft og miljø i Mesta, Tone Lauritzen.

Norsk forening for betongrehabilitering arrangerte årets Betongrehabiliteringsdager i Oslo i månedsskiftet november-desember, med rekordmange deltagere. Betongrehabiliteringsdagene er en faglig møteplass for rådgivere, entreprenører, materialleverandører, samt eiere av betongkonstruksjoner.

Miljø og bærekraft var et sentralt tema i programmet, som dekket blant annet aluminiumsarmert betong, herdeplast som erstatning for betongoverdekning, ikke-destruktive testmetoder, sensorteknologi, og digital tvilling.

Kåre Reknes som jobber som betongteknolog for Industri – Seksjon for Materialteknologi i Multiconsult, var en ivrig deltaker av betongrehabiliteringsdagene.

− Det var svært god stemning på årets arrangement med gode, faglige diskusjoner, sier han.

Multiconsult var sterkt representert med deltagere, ledelse av en sesjon og tre foredrag. Martin Dyvesveen, rådgiver i byggeteknikk i Multiconsult og leder av Yngres Betongnettverk, ledet den første sesjonen og stilte som teknisk hjelp for resten av konferansensen.

Reknes er godt fornøyd over at foredragene til Multiconsult både ble godt mottatt og fikk god respons.

«Rehabilitering av Sundt varemagasin i Bergen» ble presentert av Kristoffer Gytre, DNB Næringseiendom og Kåre Reknes, Multiconsult.

− At fasaden i Sundt-bygget er fredet, har medført begrensninger knyttet til valg av løsninger når bygget nå rehabiliteres. Deler av betongkonstruksjonen hadde alvorlige skader som følge av armeringskorrosjon. Multiconsults rolle har vært sentral i å finne løsninger, avgrense omfanget av betong som er fjernet, og sikre 100 års levetid for bygget, sier Reknes.

Ragnhild Solgård, Multiconsult og Siv Sundgot, Norconsult presenterte «Molde sykehus – Valgets kval – Bevaring eller riving?». Hva kan en gjøre med bygningsmassen når Molde sykehus flytter?

− En omfattende kartlegging er gjennomført. Kartleggingen har vært grunnlag for en mulighetsstudie som viser hvilken mulig bruk byggene er egnet til, og ikke. Konklusjonen er at noen bygg bør rives, mens det meste kan brukes og inngå i å skape en ny bydel på en bærekraftig måte, sier Solgård.

Kåre Reknes filosoferte over tema «Hvordan kan KI tenkes å bidra til fremtidens FDV (forvaltning, drift og vedlikehold) – strategier og rehabiliteringsmetodikk?»

Multiconsult, ble før Betongrehabiliteringsdagene spurt av programkomiteen om vi kunne presentere tanker om bruken av KI (kunstig intelligens) i fremtidens FDV. Utgangspunktet for foredraget var FoU-prosjektet Excon og det siste årets raske utvikling av KI.

− Vi ser flere områder hvor KI sammen med ny sensorteknologi og ikke-destruktive metoder for tilstandsvurdering, åpner nye, spennende muligheter. Utviklingen av KI skjer raskt. En viktig utfordring vi står overfor innebærer at nye tjenester fra nye leverandører vil dukke opp. Vi vil få nye konkurrenter, som vil tilby tjenester for å overvåke konstruksjoner, gjøre tilstandsanalyse, samt beskrive behovet for vedlikeholdstiltak og reparasjoner. Multiconsult er del av utviklingen og vi har gode forutsetninger for ikke å bli akterutseilt, slik som for eksempel Kodak ble det da digitalkamera kom i 1981 og iPhone i 2010, informerer Reknes.

Reknes presiserer at det gjøres feil både når anlegg for katodisk beskyttelse prosjekteres, og når de installeres. Feilen skyldes manglende kunnskap om skademekanismer og om virkemåten til slike anlegg. NS-EN ISO 15 257 angir kompetansekrav. Derimot har betingrehabiliteringsbransjen i Norge konkludert med at standarden ikke passer for norske forhold og må tilpasses.

Jan Lindland i Stærk og Co og Roy Antonsen i SINTEF, presenterte forslag til kompetansekrav til personell for utførelse av katodisk beskyttelse (av armering i betong).

− I forslaget, som er utarbeidet av en komite i Standard Norge, som nå er på høring, stilles det kompetansekrav til Produksjonsleder, Formann/bas og Kontrolleder. Det stilles krav til formal kompetanse, kurs og erfaring. Krav til kompetanse er avhengig av utførelsesklasse. Det stilles krav til kontroll og dokumentasjon avhengig av utførelsesklasse. Kontrollregimet er det samme som for de øvrige områdene innenfor betongfagene. Opplæring og oppfølging er foreslått som et nytt område under Betongopplæringsrådet (BOR), sier Reknes.

Ørjan Moen Thune hos Stoltz Rehab AS påpekte i foredraget «Betongrehabilitering av parkeringshus» at de samme «gamle» feilene som fører til skader og redusert levetid for konstruksjoner, gjøres om og om igjen.

− Det ser ut til at prosjektering av nye konstruksjoner i liten grad er påvirket av erfaring, samlet under reparasjon og rehabilitering av relativt unge konstruksjoner, fremhevet Moen Thune.

− Det er betenkelig at alvorlige skader opptrer i nye konstruksjoner etter kun noen få år. Problemstillingen er aktuell for oss i Multiconsult. Vi har også potensial for erfaringsoverføring og læring mellom teamene, som gjør tilstandsvurdering og de som prosjekterer nye betongkonstruksjoner, sier Reknes.

Andre foredrag belyste problemstilling knyttet til reparasjon av høyfast betong, som for eksempel off-shore-konstruksjoner. I disse eksemplene kan være vanskelig å oppnå god heft mellom gammel betong og reparasjonsmaterialet.

− Forutsetninger for å bruke herdeplastbelegg til å redusere betongoverdekningen ble diskutert i et foredraget. Her ble den nye og spennende teknologien bak aluminiumsarmering i betong presentert, sier Reknes.

En fersk state-of-the-art-rapport fra Excon, et FoU-prosjekt som Multiconsult deltar i, ble også presentert. Rapporten ble presentert av Tobias Danner fra SINTEF, som omhandler ikke-destruktive testmetoder (NDT) og sensorer for overvåking og tilstandsvurdering av betong.

− Denne rapporten og andre fra Excon vil bli gjenstand for fagluncher i 2024, sier han.

– Det er kjempestas å få en slik anerkjennelse, og det gir en veldig stolthet for alle som har vært med i prosjektet. Det er kjekt å ha vært med å bygge et landemerke i Trondheim, og denne prisen henger svært høyt, sier hovedbyggeleder Karl Gunnar Sødal, som representerte Vegvesenet under prisutdelingen i Oslo.

Årets betongtavle gikk til både Nydalsbruen og Villa Bygdøy. I tillegg fikk ALO på Sluppen hedrende omtale, og de andre nominerte var Minnevika jernbanebru og Bybanen–Haukeland holdeplass.

Nydalsbruen er et nytt landemerke i Trondheim, og vil være til stor nytte for trafikanter av alle slag. Bruen gir en bedre forbindelse over Nidelven og binder sammen de østre og vestre bydelene mer effektivt.

Stolte mottakere av prisen, fra venstre: Ole Kristian Løke, Aas Jakobsen, Yngve Aartun, Plan Arkitekter, Sverre Smedplass, Skanska, Robert Størdal, Aas Jakobsen Trondheim, Vegar Harbak, Skanska, Grzegorz Gucwa, Skanska, Karl Gunnar Sødal, Statens vegvesen, Ola Garli, Aas Jakobsen Trondheim, Bent Nygren, Unicon. Foto: Knut Bryne

Plasseringen er i seg selv svært krevende og gjør konstruksjonen kompleks der den er klemt mellom elv, veier, fjellskrent og jernbane. Her har det blitt lagt ned mye arbeid for å gjøre tilpasningen så god som mulig og ivareta alle trafikale behov.

Bruen er en ett-tårns skråstag-/extradosed bru. Tårnet i betong heller innover mot Byåsen og strekker kablene over brukassen og ut over Nidelven. Rundkjøringen mellom tårnet og bruspennet har åpning mot veien under, noe som gir ekstra lysinnslipp. Gang- og sykkelveien som går langs elven har fått en nødvendig oppgradering, og derfra ser man også mye av kompleksiteten i konstruksjonen.

Det er lagt ned et betydelig arbeid i utforming og prosjektering av de ulike elementene i konstruksjonen for å ivareta alle funksjonene som brua skal løse. Under brukassen er det skråstilt bæring hvor man tydelig ser resultatet av at komplisert geometri gir svært utfordrende forskalingsarbeid – som er blitt løst med godt håndverk. Dette er kombinert med en optimalisering av materialbruken, noe som også reduserer klimagassutslippene.

Brukassen er bygd med forskalingsvogn, og er utført i høyfast lettbetong. Bruken av lettbetong har spart vekt i brua og forenklet dimensjoneringen. Konstruksjonen kategoriseres som extradosed, som altså er en hybrid mellom skråkabel og spennarmert bjelkebru, en type hybrid konstruksjon som ikke er så vanlig, men som gir konstruksjonsmuligheter som var avgjørende her. Tårnhøyden kunne gjøres lavere enn en skråkabelbru, og brukassen ble slankere enn en spennarmert bjelkebru. Dette er ingeniørkunst!

Konstruksjonen krever mange justeringer av skråkablene for å sørge for at belastninger som bruen skal ta opp blir riktig fordelt.

Prosjektet er særdeles godt gjennomtenkt og gjennomført. Kvaliteten på betongarbeidene er høy hele veien.

Byggherre Statens Vegvesen gratuleres som eier av prosjektet og tildeling av Betongtavlen 2023 for Nydalsbruen.

Arkitekt er Plan arkitekter, Rådgivende ingeniør er Aas-Jakobsen, entreprenør er Skanska Norge og betongleverandør er Unicon. For arkitektene er denne prisen en stor utmerkelse, og arkitekt Yngve Aartun i Plan Arkitekter var svært fornøyd:

– Det er moro å få respons på et så langt arbeid. Det var en kompleks situasjon som skulle løses teknisk, bygningsmessig og funksjonelt. Brua skulle ligge bra i et veldig viktig landskapsrom for Trondheim, sier Aartun i et intervju med Byggeindustrien.

Betongtavlen er en ærespris som gis til byggverk i Norge, «hvor betong er anvendt på en miljømessig, estetisk og teknisk fremragende måte.»

Prisen utdeles av Norske arkitekters landsforbund (NAL) og Norsk Betongforening (NB) og tildeles etter innstilling av en komité bestående av to medlemmer oppnevnt av NAL og tre oppnevnt av NB. Prisen ble delt ut første gang i 1961.

Båten frå Sveio på Vestlandet hadde med seg i alt 605 stykk betongvegger til Tollbukaia i Drammen. Det utgjer omtrent ¼ av dei om lag 2600 betongveggene som skal kle dei to tunnelløpa i den 3,4 kilometer lange Sollihøgdtunnelen på E16 Bjørum–Skaret i Hole og Bærum.

Første last med veggelement til prosjektet kom til Drammen i april og var for det meste ferdig montert i Bukkesteinshøgdtunnelen til sommarferien. Frakta av tunnelvegger frå Drammen til Sollihøgda vil gå føre seg med Ølens eigne spesialbilar, som kan ta fem veggelement a fem tonn på kvar tur.

2600 betongvegger skulle dermed gi om lag 520 turar frå Drammen til Sollihøgda. E16 Bjørum–Skaret–prosjektet reknar med at monteringa av veggelementa i Sollihøgdtunnelen vil starta ein gong tidleg på nyåret 2024.

I dag står sementindustrien for mellom 5–7 prosent av verdens CO2-utslipp. Karbonutslippet i sementproduksjonen har vært den største utfordringen med å bruke betong som byggemateriale. Resultatet av pionerprosjektet i Brevik er sement som muliggjør netto null CO2-utslipp i betongen.

Målet er å vise verden at sementindustrien og lignende prosesstunge industrier kan avkarbonisere sin produksjon og levere lavutslippsprodukter i stor skala.

Giv Brantenberg, General Manager i Heidelberg Materials Northern Europe mener at sementindustrien beviser at de mener alvor med sine miljøambisjoner.

– Det som startet som en visjonær ide blir nå realisert i Brevik: Verdens første karbonfangstanlegg i sementindustrien vil muliggjøre betong med null nettoutslipp i 2025. Dette imøtekommer vår industri sin største utfordring; klimagassutslippene.

Med det nye produktet «evoZero» har dermed offentlige og private aktører nå mulighet til å realisere betongkonstruksjoner med null nettoutslipp.

Brantenberg trekker frem det gode samarbeidet mellom industrien og myndighetene i Norge som det største suksesskriteriet.

– Dette er utvilsomt et omfattende og innovativt prosjekt og hadde ikke vært mulig uten godt samspill mellom ulike aktører i verdikjeden, og vi ønsker spesielt å trekke frem det langsiktige samarbeidet med myndighetene. Brevik CCS vil stå igjen i historien som det første, men ikke på langt nær det siste karbonfangstprosjektet for oss og vår industri.

Heidelberg Materials har flere CCS-prosjekter under utvikling i Europa og Nord-Amerika der erfaringene fra Brevik har hatt stor betydning i utviklingen av disse.

Når fabrikken har installert karbonfangstanlegget, vil fabrikken alene redusere Norges totale CO2-utslipp med om lag 1%. Dette viser hvor stor påvirkning karbonfangst vil ha, og derfor ønsker Heidelberg Materials allerede nå å informere kunder om produktene som vil komme som resultat av prosjektet. Ifølge den nåværende tidsplanen forventes det at evoZero kan leveres i løpet av 2025.

John Sunde, administrerende direktør i Heidelberg Materials Sement Norge er entusiastisk på veiene av selskapet.

– Prosjektet vil få store positiv påvirkning på bransjen. Dette er et paradigmeskifte for industrien og vi ser frem imot å jobbe med de mest framtidsrettede aktørene i byggemarkedet for å skape de beste og mest bærekraftige byggene fremover.

Gjennom å fordele (massebalansere) karbonutslippet som karbonfangst til det valgte sementproduktet fra Brevik kan man, i kombinasjon med karbonatisering* som skjer når sementen anvendes i betong, nå null nettoutslipp. Prosessen med fordeling av utslippsreduksjonen vil bli revidert av DNV.

Juryen vektla i sin vurdering kandidatenes motivasjon, faglig forståelse, utvikling og personlige egenskaper. Kristoffer Wolffs instruktør og nærmeste kolleger beskriver ham som faglig svært flink og en viktig kollega som tar mye ansvar. Han viste raskt at han ville mye og har hatt en sterk utvikling gjennom sin læretid. Kristoffer har vært en selvstendig lærling med god forståelse for HMS, han forstår tegninger og modeller godt og omtales som en gjennomgående veldig bra lærling. Kristoffer Wolff har i tillegg vunnet sølvmedalje i Norgesmesterskapet for lærlinger i betongfaget i 2022.

Som årets lærling i Veidekke fikk Kristoffer Wolff overrakt en sjekk på 15 000 kroner av konserndirektør Anne Thorbjørnsen på Veidekkes lærlingedager i Oslo. Asfaltlærling Christian Listou fra Hønefoss og betonglærling Marcus Losen Schjølberg fra Gauldal i Melhus var med helt til finalerunden og fikk hver sin sjekk på 7500 kroner.

– Lærlingeordningen er en bærebjelke i Veidekkes rekrutteringsarbeid. Fagansvarlige i våre enheter passer på at opplæringen følger læreplaner og lærlingene har egne instruktører på prosjektene der opplæring foregår. Lærlingene er veldig viktige for oss fordi de er fremtidens fagarbeidere, samtidig er det en del av vårt samfunnsansvar å gi mange ungdommer den nødvendige praksisen for å kunne fullføre sin fagutdannelse, forteller kommunikasjonssjef Helge Dieset i Veidekke.

Ytskyddsdagerna har siden 2011 blitt godt befestet i Göteborg. Konferansen er blitt viktig i Sverige. Nå tar Smette og Thörn erfaringene med seg til Strømstad. De inviterer hele den norske stål og betongbransjen til grenseløse overflatedager.

Thor Smette var den første norske deltageren på Ytskydd i Göteborg i 2015 og har høstet god erfaring og gode relasjoner derfra.

– Den norske overflatebransjen i stål og betong har lenge hatt et behov for en egen møteplass. Vi har oppskriften for å kutte CO2-utslipp og spare enorme kostnader gjennom riktig og smart vedlikehold av stål og betong. Derfor har vi satt sammen SPC-konferansen (Surface Protection Conference) som sikrer faglig utveksling med oppdatert kunnskap med utstillere, foredragsholdere og nettverksbygging over to dager, sier Smette og Thorn.

Overflatedagene i Bergen er en godt etablert møteplass for offshorebransjen.

– Vi er ikke en konkurrent til den konferansen. Vi er mest opptatt av helheten, også det som er på land og gjerne innlandet. Altså det miljøet hvor de aller fleste stål og betongkonstruksjoner er etablert. Hovedfokuset er å formidle kunnskap om, på best mulig måte, ivareta og forlenge holdbarheten for konstruksjoner i stål og betong, sier Smette.

Datoen for SPC Strømstad er 13.–14. mars 2024.

– Vi er trygge på at denne møteplassen blir lønnsom for deltakerne. Vi byr på 30–40 års kunnskap og erfaring innen overflatebehandling og bygger på 14 år som konferansearrangør, sier Smette.

– Rett valg av system, godt vedlikehold og nødvendig rehabilitering lønner seg. Det sparer store mengder nyanskaffelser og nybygg. Innsparingene kan variere fra 50 til 80 prosent. I tillegg kommer drastisk reduserte CO2-utslipp, sier Smette.

Samarbeidspartneren til Smette, Tommy Thörns Surface Protection Academy (SPA) ble etablert i 2010. Der er det samlet mye tung kompetanse om overflatebeskyttelse, vedlikehold og rehabilitering av betong og metall.

SPA har gitt opplæring til over 1000 deltakere i egne lokaler og like mange gjennom fjernundervisning. I tillegg kommer mer enn 3000 deltakere på den årlige SPC-konferansen i Göteborg.

SPC Norway AS er nyetablert. Selskapet står bak «grenseløse overflatedager» gjennom SPC Strømstad.

– Dette er et nytt tilbud for det norske markedet. Vi har registrert et ønske og et behov. Nå kommer vi med erfaringene fra Overflateakademiet til grensebyen Strømstad. Det tenker vi er en god nyhet for det norske markedet, sier Smette.

– Vi samler innovative og kunnskapsrike mennesker blant foredragsholdere og utstillere. Her kommer oppskriften på å spare penger og samtidig redusere miljøbelastningen ved rett vedlikehold og rehabilitering av strukturer i stål og betong.

Metall:

Betong:

Bruer:

Produkter/utstyr:

Veidekkes 28. betongkonferanse ble avviklet ved Gardermoen og samlet nær 200 interne og eksterne deltagere.

Arild Nordland Fjelde. Foto: Veidekke

– Betongfaget er i rivende utvikling, ikke minst med hensyn til bærekraft. Derfor er denne årlige konferansen vår så viktig for betongfaglig kompetanseheving, erfaringsutveksling og nettverksbygging. I tillegg benytter vi anledningen til å gjøre ekstra stas på medarbeidere og prosjekter som har utmerket seg i løpet av det siste året, sier betongteknolog Andreas Sjaastad i Veidekke Teknikk.

Jernbaneprosjektet ”UDK 02 - kulvert og løsmassetunnel” i Drammen, som Veidekke har utført for Bane NOR, ble tildelt Veidekke betongpris. Dette har vært et unikt prosjekt med mange ulike utfordringer, blant annet knyttet til grunnforhold. Det er bygget 540 meter betongkulvert i åpen byggegrop, og en 290 meters løsmassetunnel. Prosjektet som skal miljøsertifiseres har spart over 100 000 tonn CO2 på grunn av løsninger og materialvalg, og klarte seg godt gjennom pandemien og sementkrisen i 2022. Samarbeidet med BaneNor har vært fremragende og prosjektet ble overlevert før tiden, feilfritt og under budsjett.

Jan Erik Frogner. Foto: Veidekke

Arild Nordland Fjelde (35) fra Sandnes begynte i Veidekke som lærling i 2006 og tok fagbrevet to år senere. Han er en dedikert person som utviser enestående innsats for betonglaget. Han inspirerer kolleger, og yter sitt aller beste så kollegene rundt han følger etter. Han har en stor lidenskap for betong og en fantastisk ambassadør for betongfaget og Veidekke.

Jan Erik Frogner (62) fra Rena er en dyktig betongarbeider med en lang karriere i Veidekke, som begynte som lagbas allerede som 17-åring. Han er en humoristisk, raus og empatisk person, som behandler alle betonglagsmedlemmer slik at de utnytter sitt potensiale. Han har en unik evne å se fremover i arbeidene som utføres, og er ikke redd for å utfordre konsulenter eller etablerte sannheter.

Råvareproduksjonen står bak mesteparten av betongens klimaavtrykk. Spesielt sementproduksjonen slipper ut mye CO2- fra forbrenning av fossile brennstoff, og fra kalsineringsprosessen der kalkstein spaltes for å lage sementklinker.

– Sementindustrien er på tredjeplass i verden, etter energiproduksjon og transport, når det gjelder utslipp av CO2. Sementindustrien er nøkkelen for at betongindustrien kan bli mer grønn og bærekraftig, sier Hirsimaki.

Jukka Hirsimaki. Foto: Privat

En måte er å redusere forbruket av fossilt brensel. Ifølge Hirsimaki har Schwenk sin sementfabrikk i Tyskland erstattet 95 prosent av det fossile brennstoffet med mer miljøvennlig alternativ i produksjonen av sement.

– De norske sementfabrikkene er også på god vei mot 80 prosent erstatningsgrad, sier han.

Ulike typer restmaterialer, såkalte pozzolaner, fra annen industri, som blant annet flyveaske fra kullkraftverk og slagg fra stålverk, brukes allerede som erstatning for kalsinert kalkstein. Med slike alternative bindemidler kan moderne sementer halvere klimaavtrykk i forhold til tradisjonell portlandsement. Det finnes også sementer med et CO2-avtrykk på kun en fjerdedel.

– Sementens klimaavtrykk kan også reduseres ved å tilsette knust kalkstein. Det forskes på nye materialer som kan erstatte sementklinker, som vulkansk aske fra Island og kalsinert/aktivert leire, sier Hirsimaki.

CCS, karbonfangst og lagring, er et velkjent begrep. Ifølge Hirsimaki jobbes det med å ta steget videre og bytte ut S-en med en U for «utilization». Altså fangst og bruk av CO2 som kjemisk råmateriale i blant annet flydrivstoff og brensel til sementovner.

– Prosessen er veldig kostbar, men en koalisjon bestående blant annet av Schwenk og Heidelberg Materials er i gang med å bygge et testanlegg for dette i Tyskland, sier han.

Otto Poulsen, administrerende direktør i Heidelberg Materials Betong Norge AS, sier betongbransjen jobber aktivt for å redusere karbonavtrykket, og trekker frem det pågående arbeidet på sementfabrikken i Brevik som eksempel.

Otto Poulsen. Foto: Heidelberg Materials Betong Norge AS

– Det store kvantespranget for betongens miljøprofil vil skje når sementfabrikken i Brevik starter fullskalaproduksjon av CO2-redusert sement. Fabrikken er under oppbygging, og har som mål å være ferdig i løpet av 2024. Det blir den første sementfabrikken i verden som renser CO2 fra røykgassene, sier Poulsen.

Sementfabrikken inngår i Langskip-prosjektet for fangst og lagring av CO2 under havbunnen på norsk sokkel.

Lenge før det er den nye betongstasjonen på Sjursøya i Oslo tatt i bruk. Den skal, ifølge Poulsen, være Norges mest miljøvennlige betongstasjon etter at produksjonen starter for fullt høsten 2023. Råvarene skal transporteres inn med båt, fabrikken skal hverken ha utslipp til luft eller vann, og fyring og oppvarming skal skje med biogass.

Gjenvinningsanlegget skal håndtere returbetong og betongvask slik at alt vann og tilslag gjenbrukes til produksjon av ny betong.

– Dette skal gi bransjens beste EPD (environmental product declaration) knyttet til ferdigbetong. Anlegget er utarbeidet i godt samarbeid med Oslo Havn. Vi har kjørt testproduksjon på Sjursøya. Når den kommer i full produksjon, får den en kapasitet på 200 000 kubikkmeter betong i året. Det skjer i et helt lukket anlegg uten utslipp av vann, støv eller CO2, forsikrer han.

Når maskinparken blir helektrisk, kan CO2-utslippene inne på området reduseres ytterligere. Det finnes noen elektriske betongbiler på markedet, og flere hybridelektriske alternativ.

– Nå samarbeider vi med Volvo i å utvikle hjullastere og betongbiler med null utslipp, sier Poulsen.

Betongindustrien, selv med disse tiltakene, er på verdensbasis fortsatt en stor utslippskilde til CO2. Videre forskning kan senke utslippene ytterligere. Kvaliteter knyttet til styrke og bestandighet gjør at betong forblir et viktig byggemateriale for samferdselssektoren, men bedringen av betongens klimaavtrykk blir ikke gratis.

– Sluttbrukerne av betong må dessverre være forberedt på ytterligere prisøkninger på betong. Å komme fra en gammeldags miljøsynder og bli til en bærekraftig industri, krever både finansielle ressurser og ikke minst innovasjon, sier Hirsimaki i Schwenk.

Ifølge prosjektdirektør Nina Solvang i Future Materials, står byggenæringen for en vesentlig andel av Norges miljøavtrykk.

– På verdensbasis står byggenæringen for 40 prosent av alle utslipp av CO2, 40 prosent av all energiforbruk og 40 prosent av produksjon av avfall, sier hun.

En måte å redusere klimagassutslippene på, er å bruke mindre betong. Solvang tror at 3D-print kan mer enn halvere CO2-utslippene fra betong. Dersom man i tillegg benytter resirkulert betong, kan CO2-utslippene reduseres med opptil 95 prosent.

– Dessverre er terskelen for å investere i slikt utstyr høy i norsk anleggsbransje både fordi det er høye investeringskostnader, og fordi det krever mye ny kompetanse, sier hun.

Reduksjon av klimagasser skal oppnås ved å utnytte 3D-teknologiens designfrihet.

– Sammenlignet med støpeprosesser, som ikke har slik frihet i design, kan konstruksjoner redusere betongforbruket sitt signifikant, sier Karianne Ormseth, prosjektansvarlig fra Mechatronics Innovation Lab (MIL).

Prosjektet for 3D-print med betong foregår i regi av prosjekteier Future Materials katapultsenter i samarbeid med deres partner MIL og Universitetet i Agder, samt kommersielle aktører som Contiga og Veidekke. Senter for Industriell Vekst (SIVA) finansierer 50 prosent av prosjektet gjennom ordningen Norsk Katapult. Øvrige kostnader dekkes av de kommersielle aktørene. Målet er å bevise at teknologien er moden nok til at den kan brukes i norsk anleggsbransje.

Future Materials er et nasjonalt utviklings- og testsenter for materialer basert i Grimstad og er et av fem katapultsentre i Norge. Norsk katapultsenter er en ordning med nasjonale sentre der eksisterende utstyr og kompetanse i norsk industri innen ulike fagområder, gjøres tilgjengelig for bedrifter som trenger test og pilotering på vei fra labskalatesting, til verifisering og kommersialisering av et produkt uten å måtte kjøpe testutstyret inn selv.

Forhistorien til dette samarbeidsprosjektet, er at miljøet for 3D-print hos MIL mente dette var et mulig viktig bidrag for å redusere Norges CO2-utslipp.

Det skal ikke utvikles nye kommersielle produkt. Det er mulighetene og utfordringene som 3D-teknologien byr på, prosjektet skal saumfare.

– Dersom det er stort potensiale for industriell 3D-print av betong i norsk byggenæring, håper vi at det vil dukke opp nye forretningsmodeller og muligheter, sier Ormseth.

3D-print av betong må tilfredsstille byggenæringens krav til regelverk og effektivitet. Derfor skal prosjektet evaluere og teste de mekaniske egenskapene til betong og betongkonstruksjoner opp mot krav og sertifiseringer. Man skal vurdere om 3D-print av betong fungerer bra til on-site og off-site produksjon av komponenter. Samtidig skal effektiviteten vurderes opp mot de etablerte prosessene og teknologiene som brukes i dag.

Innføring av ny teknologi åpner opp for ny bruk. Det betyr også nye teknologiske og forretningsmessige utfordringer. Hva slags bruk 3D-print er mest hensiktsmessig til, og hva tradisjonell teknologi passer best til, skal avklares. Kanskje må dagens regelverk endres basert på prosjektets resultat.

– Universitetet i Agder og Betongklyngen vil være viktige medspillere for å få til eventuelle endringer i regelverket basert på resultatene i prosjektet, sier Solvang.

Det er MIL, som er en teknologilab med testutstyr og kompetanse innen mekatronikk og tilhørende fagdisipliner, som har kjøpt inn 3D-printeren. Deres teknologieksperter innen industriell 3D-print og robotikk, skal delta aktivt gjennom hele prosjektperioden. En viktig del av prosjektet blir å forstå hvor mye 3D-print med betong kan redusere byggebransjens miljøbelastning. Ormseth tror 3D-print kan redusere miljøbelastningen blant annet ved redusert bruk av forskaling, mindre behov for transport og mindre materialbruk.

– Hvor denne teknologien kommer til nytte, og hvor det er mindre aktuelt, er noe vi skal jobbe med og forstå og teste ut. I dag tror vi 3D-print vil være nyttig til å skrive ut for eksempel fundamenter, men vi tror den kan være nyttig på flere områder. Der tradisjonell støp fungerer bra i dag, der den ikke gir utfordringer, men gir ønskelige resultat, vil nok 3D-print ikke være en god løsning, sier Ormseth.

Ormseth regner med at 3D-print blir dyrere enn konvensjonell støp i starten.

– Derfor er det nødvendig å finne de applikasjonene hvor 3D-print løser et problem, sier hun.

Prosjektet skal gå gjennom 2023 og 2024. Kick off var i januar, men selve 3D-printeren kommer ikke i hus hos MIL før til sommeren 2023. Frem til da skal prosjektet jobbe med skriverens programvare for design og modellering. Ifølge Ormseth er de avhengige av at industrien kommer med forslag til caser de vil ha testet ut.

Erfaringene fra prosjektet skal deles med andre i form av webinar, artikler og presentasjoner.

Siden UiA er samarbeidspartner, og både Future Materials og MIL holder til nær universitetets lokaler i Grimstad, kobles studenter på for å se på 3D-teknologiens muligheter og utfordringer med nye, friske øyne.

Etter at prosjektet er ferdig, forblir 3D-printeren i Grimstad. Der vil den være tilgjengelig for norsk industri som ønsker å teste og pilotere caser for 3D-print med betong.

– Kommersiell 3D-print overlater vi til industrien, sier Solvang.

118 turer og 590 veggelementer må til for å kle på den 800 meter lange toløps tunnelen på ny E16 mellom Sandvika og Sollihøgda på delstrekningen Bjørum–Skaret.

Ølen betong sin spesialbil lastet tirsdag opp de første fem betongveggene på hver 5 tonn på Drammen havn. De fraktes i en egen kassett på en egen lastebil spesialkonstruert for denne typen frakt på landeveg.

Når Bukkesteinshøgdtunnelen er kledd inn med sine 590 vegger venter enda flere båtlaster med tunnelvegger fra Vestlandet til Drammen. For til den 3,4 km lange Sollihøgdtunnelen er det bestilt over 2500 veggelementer i tillegg.

Det betyr at lastebilen totalt må kjøre 639 turer mellom Drammen og Bærum/Hole for å kle de to E16-tunnelene. Innkledningen av Sollighøgdtunnelen vil skje først i 2024.

Dette er første av flere båtlaster fra Ølen betong på Vestlandet med veggelementer til de to veitunnelene på Bjørum-Skaret som er under bygging.

Statens vegvesen og Skanska bygger 8,4 kilometer ny fire felts vei mellom Sandvika og Sollihøgda på delstrekningen Bjørum–Skaret i Bærum og Hole kommune.

Prosjektet som etter planen åpner sommeren 2025 har to store to-løps tunneler, Sollihøgdtunnelen på 3,4 kilometer og Bukkesteinshøgdtunnelen på 800 meter. Det utgjør akkurat halvparten (4,2 km) av prosjektets totale lengde på 8,4 kilometer ny motorvei.

For å kle de tunnelene med solide betongvegger trengs ikke mindre enn 3195 stykker. Flere hundre av disse har nå «landet» på Tollbodkaia på Strømsø i Drammen. Derfra skal de fraktes etter tur, to pr. last, med Ølen sine spesialbiler opp til Bukkesteinshøgdtunnelen som er først ute med innkledning.

Dette arbeidet og transporten fra Drammen til prosjektet starter en gang etter påske og vil pågå utover våren og sommeren i første omgang. Innkledningen av Sollihøgdtunnelen starter først en gang neste år.